山东中烟工业有限责任公司滕州卷烟厂

1 背景

2024年11月至12月,成品检验质检员反馈,针对A牌号生产过程质量开展专项质量检验抽查,在包装机出口,每天每个生产班随机抽取5条成品,2个月38个工作日,共114000支,汇总结果如下:

从抽检缺陷比率的统计表和对比柱状图中可以发现,汇总统计后的三大类质量缺陷中,烟支接装质量缺陷率最高,约为4.10%,是生产过程中的重点质量问题。

2 分析问题

(1)分析一:烟支接装质量缺陷情况调查

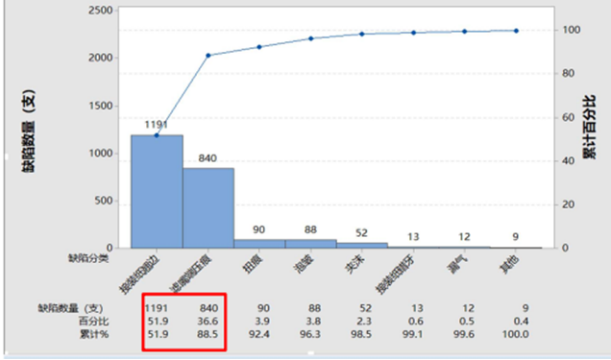

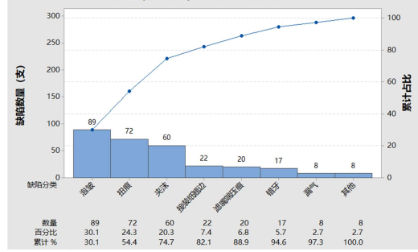

通过对玉溪(软)A牌号生产中出现的各类烟支接装质量缺陷情况进行了抽样统计,汇总结果如下:

在汇总统计的各类烟支接装质量缺陷中,最主要的缺陷为“接装纸翘边”和“滤嘴端压痕”,这两种缺陷的缺陷率合计3.61%,占到了总缺陷的累计百分比为88.5%。

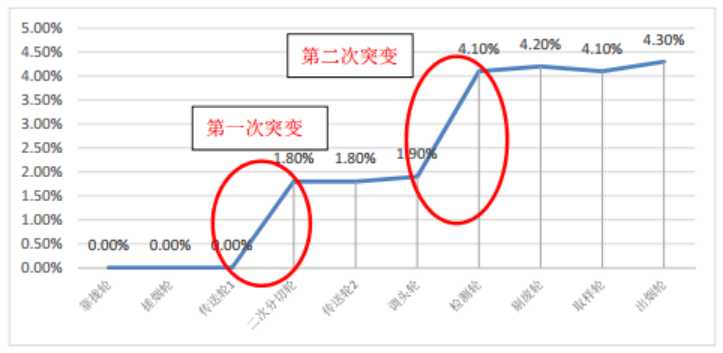

(2)分析二:寻找缺陷产生主要部位

为进一步调查主要缺陷“接装纸翘边”和“滤嘴端压痕”在设备上产生的主要部位,课题小组在2021年3月15日至19日期间,每天随机同时对卷烟机接装部分各个鼓轮上的卷烟进行取样,每个鼓轮每天分别抽样1000支,统计烟支接装质量缺陷率,结果如下:

由于卷烟生产为一连续生产动作,后一工序生产的卷烟必然需要经过前一工序,因而我们可以通过观察缺陷率的变化情况来判断缺陷的发生部位。从不同卷接鼓轮上的接装质量缺陷率折线图中可以看出,缺陷率有两次突变,分别产生于“二次分切轮”和“检测轮”,其他工序中,缺陷率变化不大。因此缺陷主要来自于二次分切轮和检测轮。滤嘴压痕最初发生在二次分切环节,接装纸翘边发生在检测环节,与其他环节无明显关系。

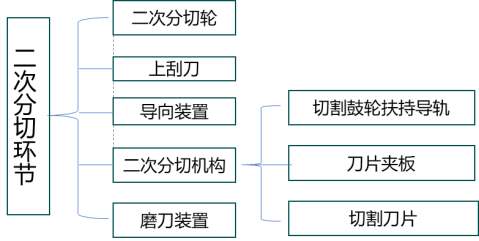

(3)分析三:对二次分切环节进行分析

二次分切结构主要包括:二次分切轮、上刮刀、导向装置、二次分切机构、磨刀装置。其中和烟支切割直接接触的机构是二次分切轮、导向装置、二次分切机构、磨刀装置。

3 方案实施

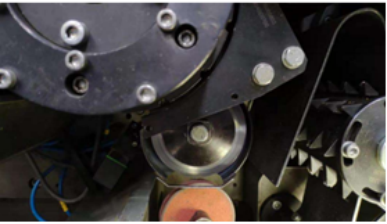

(1)对策实施一:增加切割扶持导轨的宽度

根据实际情况设计了新的切割扶持导轨,将导轨宽度加到最大,将切割槽的顶端位置尽可能向上延伸,切割槽的宽度设计为2mm,给切割刀片留下足够的空间,使得切割扶持导轨几乎完全承托烟支。

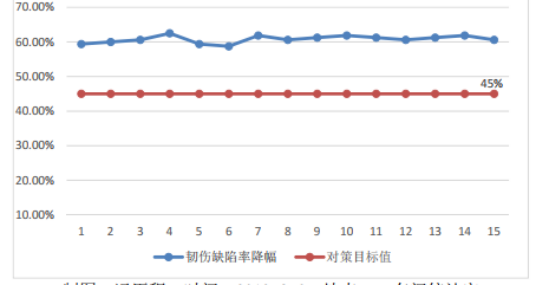

安装新的切割扶持导轨后,经现场观察,烟支与切割鼓轮轮体凸圆触点无碰撞,扶持导轨对烟支承托长度接近100%。课题小组连续五个工作日、每班抽样一次,每次取样2000支,统计滤嘴端压痕缺陷率和降幅大小,结果如下:

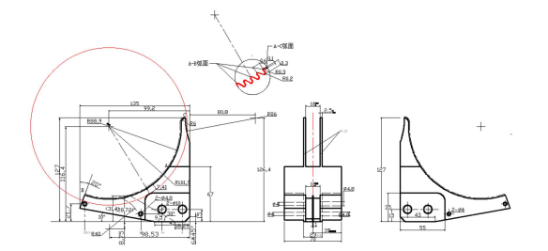

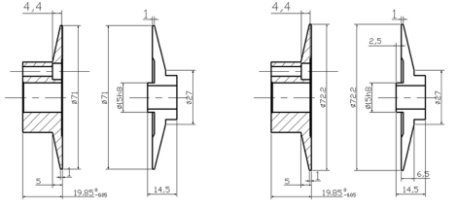

(2)对策实施二:增大刀片夹板的直径

在要因确认阶段可知刀片夹板直径过小,造成了切割刀片的轴向摆动,使得烟支产生滤嘴端压痕缺陷,对烟支接装质量造成影响,采取增加刀片夹板直径尺寸的措施将改善接装质量。刀片夹板原来的设计尺寸为71mm,通过PT70刀片第二切割结构图分析可知,切刀的最小极限尺寸为87.82mm,故选择了Ø92mm的刀片(刀片存在2.1mm左右的磨刃区,87.82+2.1+2.1=92.02);刀片夹板压盖的最大外径尺寸为Ø72.5mm,考虑到调节此处烟支扶持导轨时用的是直径7.8mm的量棒,以及切割时烟支可能产生的跳动,经过计算测量可知,Ø72.2mm的夹板尺寸是最优解。

4 效果验证

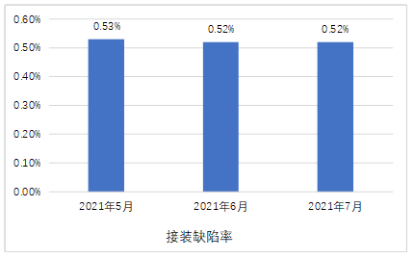

对措施实施后的A牌号烟支的接装质量缺陷情况进行了抽样调查,汇总统计月度烟支接装质量缺陷率均值,从接装质量缺陷率统计图中可以看到,如图所示:

在实施改进措施后的连续三个月,接装质量缺陷率分别为0.53%,0.52%,0.52%。从排列图中可以看到,“接装纸翘边”和“滤嘴端压痕”的缺陷烟支有了大幅度的减少,占总缺陷的比例已降低至14.19%,其他缺陷烟支数量并未增加,对策取得了良好的效果。

在文创新设计并加工制作了新的切刀夹具、新式切割扶持导轨以及新式检测鼓轮,有效解决了接装过程容易出现“接装纸翘边”和“滤嘴端压痕”缺陷多的问题,大幅度降低了烟支接装质量缺陷率。

参考文献:

[1]赵龙,李忱臻,余宇文.MAX70接装机搓板改进与分析[J].科技创新导报,2013,(29):34-36.DOI:10.16660/j.cnki.1674-098x.2013.29.031.

[2]吴志强,栗勇伟,付保.PROTOS卷接机组新型阻挡轨调整工装的设计[J].硅谷,2011,(19):117+102.

[3]宋燕宏.烟支滤嘴接装质量分析与新型搓接方式研究[D].昆明理工大学,2015.

[4]谢永康,王春海,袁敏.MAX70接装机烟支长度控制装置改造[C]//上海市烟草系统2008年度优秀学术论文集.上海烟草(集团)公司上海卷烟厂;,2009:93-103.